この記事では、機械設計をする上で重要な材料の強度に関する考え方をご紹介します。

- 許容応力に対する基本的な考え方がわかる

- 降伏点、引張強さといった、材料の強度に関する基礎がわかる

1.材料の強度とは??

機械設計をする上で、材料の強度を把握することは必須です。

ただ、材料の強度と言われても具体的に何を言っているのかわかりずらいですよね。まずは、変形の種類について考えます。

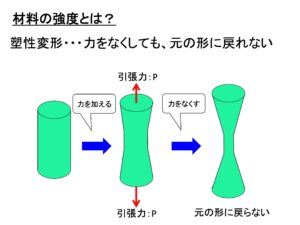

物の変形には2種類あります。「弾性変形」と「塑性変形」です。

- 弾性変形・・・力をなくしても、元に戻れる

- 塑性変形・・・力をなくしても、元に戻れない

それぞれのイメージはこんな感じです。

- ゴムを引っ張ると(力を加える)と伸びるが、手を離す(力をなくす)と元の長さに戻りますよね。これが弾性変形です。

- アルミ缶を潰す(力を加える)と、踏んでいなくても潰れたまま(元に戻らない)ですよね。これが塑性変形です。

ここで、機械設計で使う強度とは、「力を加えている状態から、力をなくしたときに元に戻る強度」を言います。つまり弾性変形でないとだめなんです。

機械を使うときに、力が作用するたびに、変形し、元に戻らないと困りますよね。

機械設計では、ゴムのように力をなくしても、元に戻れる(弾性変形)の最大の力と使う

2.応力-ひずみ線図の基本

次に、実際に金属材料における弾性変形・塑性変形を見てみましょう。

金属材料の強度を調べるときは「引張試験」を行います。これは、材料を破断するまで上下に引っ張り、そのときの伸びと引張力の関係を調べる試験です。

この試験結果は、応力-ひずみ線図で表されます。下に示すものです。横軸にひずみ(伸び)、縦軸に引張応力(力)を取ったグラフです。

ここで、応力σとは単位面積あたりに作用する力(P/A)、ひずみとは変形長さΔlを元の長さlで割ったものです。力と伸びと考えて貰えばOKです。

最初に説明した、2種類の変形(弾性変形・塑性変形)は応力-ひずみ線図では下の部分に現れています。

弾性変形域では、応力とひずみが比例関係となっているので、バネのように力を掛けたら、その分伸びます。

そのまま、力を掛けつづけると塑性変形域に入ります。塑性変形域になると、材料が徐々に固くなる(加工硬化)ので、力を掛けても変形しにくくなり、一度ピークに達すると必要な力は減っていき、破断に至ります。

ここで、弾性変形域、塑性変形域まで力を加えてから、除荷(力をなくす)した場合の変化を線図上で表すと以下のようになります。

- 【弾性変形域の場合】

弾性変形域では、直線的に変形し、除荷するとそのまま元の形に戻ります。

- 【塑性変形域の場合】

一方、塑性変形域では除荷すると、弾性変形域での変化量分はすぐに戻るのですが、塑性変形した分は戻りません。

- 金属材料の強度は応力-ひずみ線図でわかる

- 弾性変形した後に、塑性変形する

- 塑性変形しているときに除荷すると、弾性変形分はすぐに戻るが、塑性変形分は戻らない

3.機械設計で使うのは、許容応力

応力-ひずみ線図の基本はここまでで、わかってもらえたかと思います。

実際の機械設計で材料の強度を判断する基準は、「許容応力」と呼びます。

弾性変形と塑性変形が切り替わる応力を「降伏点」と呼び、この降伏点の応力から安全率を加味した値が許容応力です。

応力-ひずみ線図上に示すとこんな感じ。

元に戻れる弾性変形域の中で、さらに安全率を加味した許容応力が機械設計の判断基準となります。

安全率に関しては、いろんな考え方があり、別の記事でご紹介しようと思います。

また、材料によっては降伏点がわかりずらいものがあり、その場合はひずみの0.2%時における応力を降伏点の代わりに用います。このときの応力を耐力(0.2%耐力)と呼びます。

- 弾性変形と塑性変形の変わり目を降伏点と呼ぶ

- 降伏点の値から安全率を加味した値が許容応力

- 機械設計では、許容応力を超えないように設計する

4.まとめ

機械設計では、降伏点に安全率を加味した「許容応力」を超えないように設計します。安全率の考え方はさまざまあり、使用環境にも影響されます。